Организация фабрики пекарни сложный процесс и может потребовать больших сроков только на планирование, проектирование и подготовку плана действий. УП «ВеЛС» участвовал в нескольких проектах таких предприятий от идеи до реализации в части консультаций по подбору ассортимента будущей продукции, проектирования производственных цехов, подборе оборудования для реализации поставленных задач по ассортименту и производительности, непосредственно в оснащении и вводе в эксплуатацию.

Мы изучаем это направление уже много лет, побывали на подобных предприятиях в Европе и в России и обладаем консолидированным пакетом знаний, обогащённых реальным опытом наших клиентов.

Для реализации проекта по производству замороженных тестозаготовок с целью их последующего выпекания на точках реализации мы разработали план действий и основные тезисы по оснащению.

Основные задачи и этапы реализации

- Разработка АЗ (ассортиментное задание) и расчет необходимой производительности

- Подбор основного технологического оборудования

- Определение необходимых для такого производства площадей

- Расчет объема вспомогательных площадей

- Выбор подходящего помещения

- Разработка и утверждение сметы для производства

- Разработка технологического проекта

- Проведение строительных работ, заказ оборудования

- Ввод в эксплуатацию

Базовые требования к помещению

- Площадь от 2000 до 4000 кв.м.

- Высота потолка 3500 мм

- Ровные полы без порогов, ступеней, уклонов

- Входящая электромощность не менее 400 кВт

- Возможность организации хороших подъездов для экспедиции г/п и подвоза сырья

- Обеспечение поточности производства

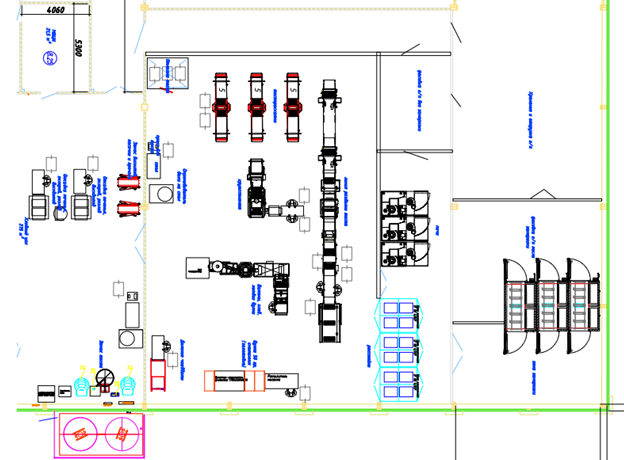

Разработка предварительной технологической расстановки на основании ТЗ для производства.

Пример ТЗ для производства:

• Выпуск замороженных тестозаготовок из слоеного и дрожжевого теста сырых, сырых расстоенных, расстоенных и предвыпеченных.

• Расчет объем производства 1 360 000 единиц/280 тонн в месяц

• Режим работы: ежедневно, смена 12 часов

• Штат производственного персонала (только цех) при полной загрузке – 20 человек/смена

• При установке линии ламинации – минус 4 человека.

• Максимальная производительность всех машин в тележках при полной загрузке – 25 тележек в час

• Средний оборот муки – 5 тонн в смену

Пример технологической расстановки

Перечень основного оборудования для производства по вышеуказанному ТЗ:

Замес теста

Замес теста должен производиться на тестомесах с откатными дежами

Вместимость и кол-во машин требуется рассчитать на основе производственной программы

Стандартно для подобных производств достаточно 2 машины по 130 литров с двумя дополнительными дежами

Перегрузка теста для каждой линии производится при помощи опрокидывателей в бункеры либо на столы в зависимости от технологии обработки теста

Для данного производства предлагается 2 вида опрокидывателей – на стол и в бункер тестоделителя через воронку

Производство тестозаготовок производится на

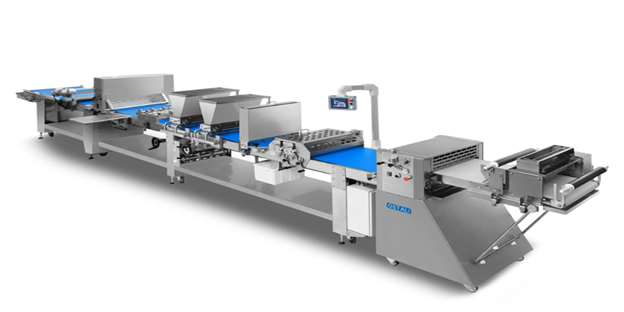

Линия разделки теста Polin Италия

Пример ассортимента линии разделки

Производительность линии разделки

- Задача произвести 13 SKU, 660 000 штук/110 тонн в месяц

- Линия при идеальных параметрах выдает от 2 до 5 тысяч шт/час

- Для заявленного ассортимента и объема потребуется 23 смены при условии непрерывной работы линии 10 часов/смена

- Любой сбой приводит к возможной потере требуемого объема

- Самый узкий момент - скалки с тестом

Приготовление теста для линии

Автоматическая тестораскатка предназначена для приготовления скалок с тестом, которые подаются на линию. Для бесперебойной работы линии нужно 2 машины.

Узкие места работы со скалками

Для получения скалки с тестом (слоеным) требуется:

- подготовить маргарин, подготовить тесто ( 1 человек).

- Раскатать тесто с маслом – 3-5 минут

- Дать отлежку блоку теста в холодильнике 20 мин (не обязательно)

- Раскатать второй раз – 3 минуты

- Дать отлежку теста 20 минут

- Раскатать 3 раз 3 минуты

- Разместить блок теста на хранение или подать на тестораскатку для раскатки и закручивания на скалку.

- Подача скалок на линию разделки каждые 3-5 минут, склейка тестовых лент либо пропуск и брак

Эти нюансы можно устранить при помощи линии ламинации теста

L-линия позволяет произвести слоеное тесто на 32 слоя с маслом и получить на выходе тестовые блоки

• Блоки помещаются на отлежку в холодильник и после раскатываются до тестовых лент на скалку.

• Минус 2 человека на подготовку тестовых блоков

• Высокая бесперебойная производительность с минимальным участием человека

Гарантированная производительность линии разделки по слоеному тесту

Smart-линия позволяет подать дрожжевое тесто на линию разделки напрямую без скалок через экструдер, слоеное тесто подается на линию также через эту линию из готовых блоков.

Минус 3 человека на подготовку тестовых лент

Высокая бесперебойная производительность с минимальным участием человека

Гарантированная производительность линии разделки по слоеному тесту

Минимизация брака

Также для обеспечения ассортимента могут потребоваться такие машины, как

Круассаномат CROISTAR (Машина для производства круассанов с начинкой и без начинки. Производительность 2 500 штук в час)

Комплект оборудования для батонов (Комплект включает поршневой делитель теста, предварительная расстойка, округлитель и универсальная формовочная машина. Изготовление хлеба, багета, батона, тостового хлеба, булок хот-дог, тестозаготовок на сметанник. Средняя производительность машины 1800 шт./час )

Делитель для чиабатты (Машина предназначена для деления и формовки теста высокой влажности для чиабатты, багетов из такого теста, заготовок для римской пиццы. Производительность машины – 1800 шт./час по заготовкам 200-300 гр.)

Расстойка и выпечка

Для расчета кол-ва расстоек и печей требуется проработка производственной программы с учетом производительности всех линий.

- По предварительным подсчетам для описываемого проекта будет производится 14 тележек продукции для расстойки в час. Среднее время расстойки 1,5 часа

- Рекомендуется расстойка с замедлением ферментации для работы этого оборудования в ночное время, а также для холодной расстойки

- Удобство использования расстоек сквозного типа неоспоримо

- Выпечка требуется не для всей продукции. Требуется выделить объем продукции для выпечки и посчитать часовую потребность.

Шоковая заморозка

Следует особое внимание уделить шоковой заморозке продукции, т.к. это оборудование при недостаточной производительности может стать узким местом в производстве.

Шоковые камеры, как и пароконвектоматы, бывают разного качества исполнения, что напрямую сказывается на:

- Качестве готовой продукции после выпечки

- Потере влажности п/ф при заморозке

- Скорости цикла заморозки

- Энергопотреблении оборудования

- Требуемая производительность по заморозке – 9,5 тонн в смену

- Производительность шокера в среднем 90 кг на тележке в час

- Требуемый объем заморозки 9 тележек в час

- Шокер должен быть сквозной

Если вы задумали организовать централизованное производство по кулинарной или хлебопекарной продукции, обращайтесь, будем рады поделиться опытом и знаниями.